任务3 数智化仓储作业模式分析

任务描述

围绕数智化仓储作业模式,主要学习“P2P智能搬运”“订单到人”“货架到人”“料箱到人”以及“订单到人”等作业模式及各模式下的工作流程。

P2P智能搬运作业模式

P2P(Point to Point)是指点到点的智能搬运,一般用于工厂场景。如:①从仓库把物料运输到产线;②产线和产线之间半成品的转运;③产线成品到最后成品仓库的搬运等。

P2P智能搬运作业工作流程如下:

1.AGV在待命区待命,等待执行命令。

2.当成品产线传输区里有成品下线时,系统向AGV控制系统发送任务信息。

3.AGV控制系统收到任务信息反馈后,会根据各辆AGV的位置进行任务分配并按路径行驶,随后AGV控制系统发出任务指令。

4.AGV接收到任务信息后,出发前往产线传输装载区。

5.AGV到达成品产线传输区等待货物下线,并对货物进行自动装载,然后沿着AGV控制系统规划好的路线运载货物回到仓库。

6.AGV通过感应地面上路径标签(二维码或RFID标签等形式),对货架的所在地进行定位,并找到货物所要堆放的货架位置。

7.到达要存放的货架前后,AGV将货物放进货架中,并对货架上的信息卡进行信息读写,反馈给AGV控制系统,对货物的存放位置进行记录。

8.货物上架完成后,AGV退出货架位置,继续进行下一个任务,或者回到服务区充电或待命。

通过AGV自动化物流系统,产线到仓库运输的效率得到很大改善,大大减少了企业在运输环节的成本,使企业生产物流更加自动化、智能化。

“订单到人”作业模式

“订单到人”(Order To Person,OTP)作业模式(见图1.3.1),将仓库分成不同的区域,仓储机器人驮拣货车带着订单任务去相应拣货点实现“订单找货”,再由不同区域拣货员根据当前机器人订单完成拣货。

AGV“订单到人”主要作业流程如下:

1.机器人从调度系统获取拣选任务。

2.机器人根据指令将载有订单箱的拣货车运送至拣选工作站。

3.拣货员负责若干巷道的拣货工作。

4.拣货员将拣选车的商品分拨到拣货车。

5.拣货后,机器人搬运拣选车至其他拣选工作站,直至完成所有订单的拣货作业。

“订单到人”作业模式其特征就是用AGV代替人的搬运操作。如果区域AGV梳理不足,可以快速调整热点区域的分布,实现动态流量的调度,甚至可以通过后台的调动数据。

“订单到人”作业模式适应场景:畅销品(出库频率高);升级改造的大面积、多种类、大订单的仓库。

“货架到人”作业模式

“货架到人”(Goods Shelf To Person)作业模式(见图1.3.2),AGV搬运的是货架。

“货架到人”作业模式适合场景:小件、规整、非重型商品;种类多、寻找难度大的商品;含订单少、复拣率低的商品。在这种工作方式下,货架高度受限,仓库利用率偏低,AGV在搬运的过程中为确保稳定性,不适合重型物品。

AGV“货架到人”主要作业流程如下:

(1)机器人接收调度系统指令。

(2)根据指令将需要拣选货物的货架从货架存放区搬运至拣选工作站。

(3)拣货员从货架上取下商品完成拣选和分拨。

(4)拣货后,机器人驮着货架搬至下一个站点或返回存放区。

图片来源:中国AGV网

AGV“料箱到人”作业模式

飞狼仓主要采用“料箱到人”作业模式,这种模式适合配件类、重型物品,能够确保搬运的过程稳定,空间利用率比较高。“料箱到人”作业模式(见图1.3.3)是指自主移动机器人根据任务拣选相应的料箱送到固定工作台,再由工作人员拣选,但是这种方式对仓内标准化要求较高,在前期部署需要大量资金投入,后期改造成本高。

AGV“料箱到人”作业流程如下:

(1)每个料箱可以放若干个SKU。

(2)机器人根据任务叉举待操作的料箱到工作站。

(3)操作员在工作站对料箱商品进行各类操作。

(4)机器人将料箱拖放回空置货位。

采用“料箱到人”作业模式,一个料箱可以放多个SKU,通过若干台AGV,将料箱运至工作站,可以保证料箱送到工作站是连贯的。

图片来源:中国AGV网

AMR“订单到人”作业模式

AMR是Autonomous Mobile Robot的缩写,即自主移动机器人,是集环境感知、动态决策规划、行为控制与执行等多功能于一体的综合系统,它可以实现“人机协作不跟随、人机协同一体化”的“订单到人”模式。与前几代需要依靠磁条或者二维码定位导航的移动机器人AGV相比,AMR是AGV的一个升级形态,AMR不需要依靠磁条或者二维码等进行定位导航,具备环境感知和自主决策与控制能力,可根据现场情况动态规划路径、自主避障。AMR“订单到人”作业模式如图1.3.4所示。

AMR“订单到人”作业流程如下:

1.调度系统根据集合单、订单时效、VIP订单、路径等以最优的方式推送拣货指令。

2.作业员将载物箱放在机器人上并扫码获取任务信息。

3.机器人自主移动至任务储位。

4.作业员根据平板指示找到货品,即刻复核储位、货品及数量。

5.读取RFID标签后,放入载物箱,继续下一个拣选。

6.所有拣选任务完成后,机器人前往分拣区配合播种。

7.管理员可通过数据面板实时掌握业务动态。

AMR“订单到人”作业模式适合中件仓、中小件仓。建设和升级仓库成本较小,更无须定制货架、料箱及部署二维码等,跨仓搬仓皆可使用,能柔性适应订单波峰波谷变化,淡旺季使用率达100%,可实现随时增减AMR。

图片来源:中国AGV网

智慧仓储“点到点”“订单到人”“货架到人”“料箱到人”等作业模式相比传统人工拣货,可节约大量拣货人力,订单拣选准确率较高,拣货效率相比传统模式提高数倍。同时自动化水平高,柔性好,可根据需求动态调整拣货点和机器人等数量。

智慧仓储作业模式除了上述几种外,还有输送线—订单箱到人、立体库—托盘到人、分拣机—订单箱到包装线等场景模式。

学习文档

巩固拓展

单项选择题

1.智慧仓储设施设备包括储存系统( )和拣选系统。

A.输送系统

B.包装系统

C.分配系统

D.制造系统

答案:A2.“货架到人”作业模式不适合场景( )

A.含订单少、复拣率低的商品

B.小件、规整、非重型商品

C.种类多、寻找难度大的商品

D.重型物品

答案:D3.“订单到人”作业模式不适应场景( )

A.畅销品

B.升级改造的大面积

C.多种类

D.小订单的仓库

答案:D多项选择题

1.存储系统具体包括( )

A .AS/RS

B .miniload

C .2D/3D密集存储系统

D.Multi Shuttle多层穿梭车

答案:ABCD2.AGV机器人的主要技术参数包括( )

A.额定载重量

B.自重

C.停位精度

D.车体尺寸

答案:ABCD3.智慧仓储的作业模式包括( )

A.点到点

B.边到边

C.货架到人

D.料箱到人

答案:ACD判断题

1.自重,即自动引导搬运车货物加起来的总重。( )

答案:×2.人单货库智能交互,全流程自动作业效率最优( )

答案:√3.AGV“料箱到人” 每个料箱可以放若干个SKU。( )

答案:√4.调度系统根据集合单、订单时效、VIP订单、路径等以最优的方式发布拣货指令。( )

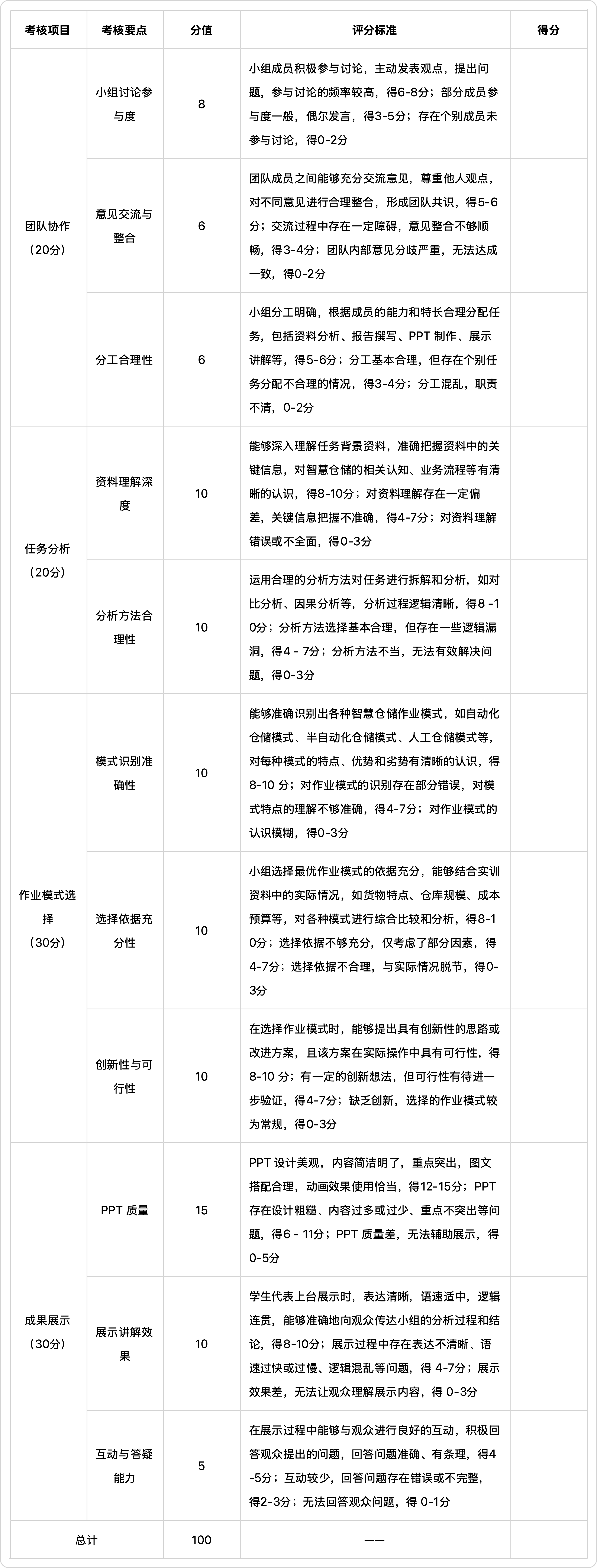

答案:√技能实训

实训任务1.3.1

智慧仓储作业模式选择

实训目标

1.熟悉智慧仓储作业模式种类

2.能够根据具体实际情况选择最优作业模式

实训内容

某企业物流仓主要为天猫商城平台的商家提供商品的存储保管等服务,仓库面积为12 000平方米,存储商品种类达10000种,主要存储服装、生活用品、食品、小型电子产品等,订单具有多批次小批量的特点,且存储商品的周转天数大都较短,且受各种大促的影响,经常会出现短期内订单量暴增的现象。另外,因库存商品管理方面的疏忽,“货不对位”的现象屡见不鲜。在订单拣货效率方面也存在一些问题,无法很好地满足客户的需求。因此需要通过相关智能仓储技术、设备的应用来更好地满足客户需求。

请结合案例背景,分析该企业物流仓实现升级应选取的智慧仓储作业模式和场景类型。

实训步骤

1.学生分组讨论分析任务背景资料。

2.明确智慧仓储作业具体模式。

3.根据各作业模式特点与实训资料内容,小组讨论选择最优作业模式,并以分析报告或PPT形式提交小组实训成果。

4.每组选择一名学生代表上台分享、展示。

实训考核

教学微课

仓储岗位设置与职责

电子课件

任务小结

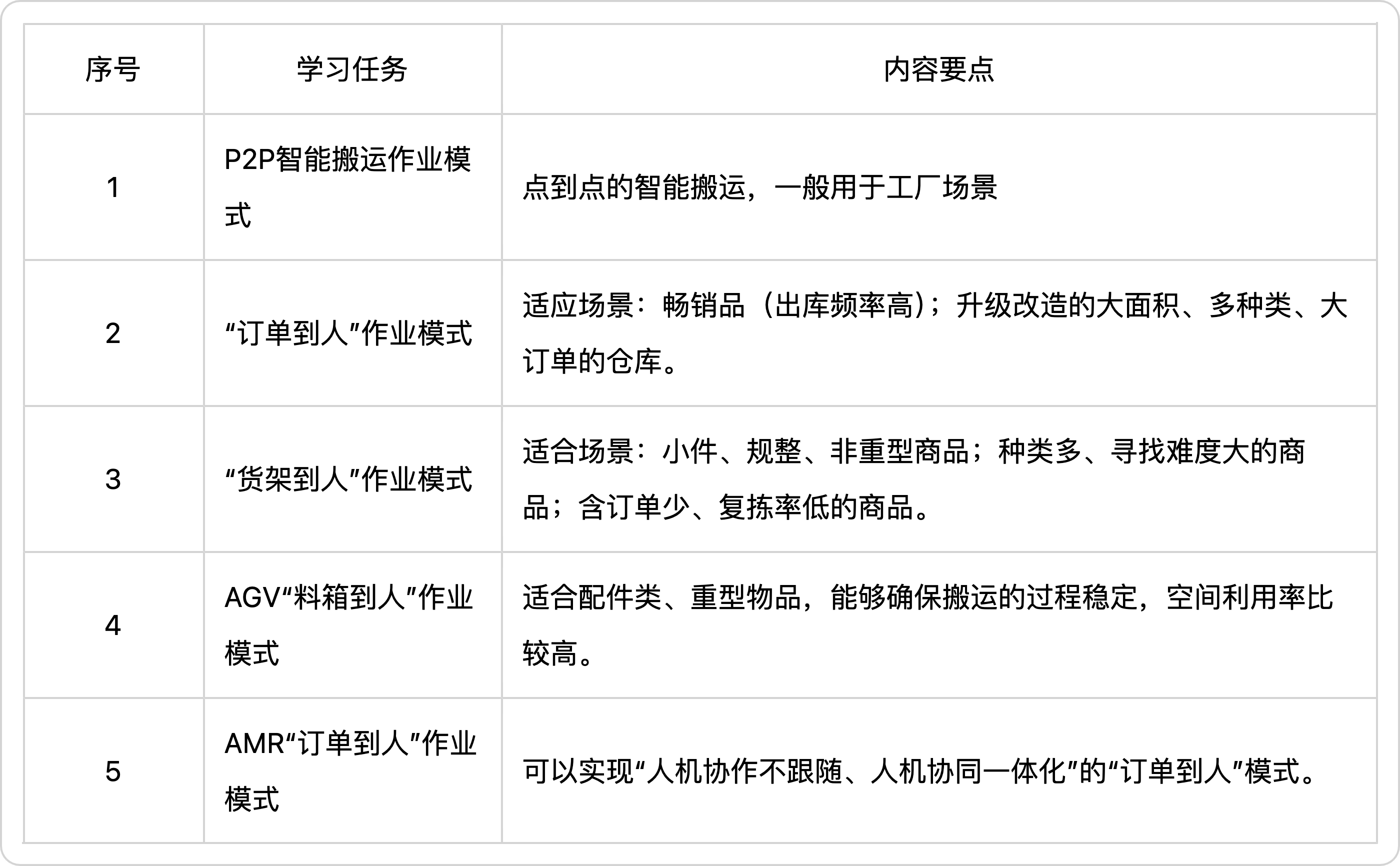

本次学习任务要点梳理如表1.3.2所示: